НЕОН: Техническая эксплуатация откачных постов

Покупка неонового мини-завода — это только начало. Если вы стали заниматься производством газосвета, то рано или поздно столкнетесь с необходимостью ремонта откачного поста. Не стоит бояться слова <ремонт>. Ничего вечного на свете нет, поэтому к ремонту газосветного оборудования нужно быть морально (и технически) готовым. Для того чтобы отдалить потребность в ремонте, давным-давно придумана полезная вещь — техническое обслуживание. Об этом и пойдет речь.

Эксплуатация откачного поста ставит перед изготовителями неона целый ряд вопросов, которым, как правило, уделяется недостаточно внимания как в фирменной технической документации, так и в процессе обучения откачников. Однако практика показывает, что эксплуатация вакуумного оборудования оказывается делом отнюдь не простым, требующим от персонала достаточно глубоких познаний в физике для верного понимания процессов работы поста.

Выделим несколько основных проблем, связанных с эксплуатацией откачного поста:

- соблюдение вакуумной гигиены;

- техническое обслуживание поста;

- наладка и текущий ремонт поста.

Рассмотрим каждую из них.

Понятие вакуумной гигиены охватывает комплекс мероприятий, осуществление которых обеспечивает надежную работу эксплуатируемых вакуумных установок и получение необходимой глубины вакуума. Вакуумная гигиена определяет:

- требования к помещениям, в которых установлено вакуумное оборудование;

- правила содержания элементов конструкции вакуумного оборудования;

- требования к персоналу, обслуживающему вакуумное оборудование.

В производственных помещениях, где смонтировано вакуумное оборудование (откачной зал), поддерживаются нормальные условия (без повышенной влажности и запыленности). Поскольку на газосветных откачных постах производится обработка ртутных ламп (дозировка ртути в лампы осуществляется в вытяжном шкафу), необходимо оснащение помещения приточно-вытяжной вентиляцией с искусственным побуждением, а рабочего места откачника — местной вытяжной вентиляцией с зонтом (фото 1).

Вентиляция должна обеспечивать подачу воздуха не менее 30 м3/ч на каждого человека (при объеме помещения до 20 м3 на человека) и не менее 20 м3/ч, когда объем помещения превышает 20 м3. В нем поддерживается постоянная температура не выше +18°С.

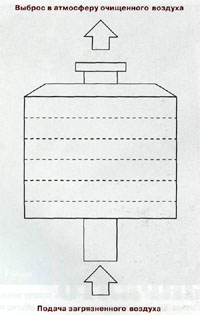

Выброс газов из выхлопных патрубков механических вакуумных насосов осуществляется по трубопроводам за пределы помещения, где установлено вакуумное оборудование. При обработке ртутных ламп эти газы должны отводиться в отдельный адсорбер, внутри корпуса которого на сетчатых полках насыпается тонкими слоями адсорбент — поглотитель паров ртути (рис. 1). В качестве последнего применяется молотый пиролюзит МnО2 или поглотитель паров ртути (ППР).

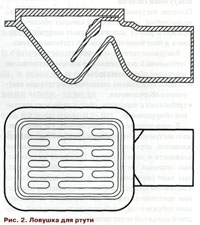

Откачной зал не располагается в жилых и общественных зданиях. Его пол покрывается бесшовным линолеумом либо иным материалом, обеспечивающим отсутствие щелей и отверстий, которые могут служить накопителями разлитой ртути (хорошим решением является использование наливного пола на основе синтетической смолы, стойкой к воздействию ртути и демеркуризационных реактивов (под демеркуризацией понимается комплекс мероприятий, направленных на понижение содержания соединений ртути в окружающей среде до безопасной концентрации). Чтобы облегчить удаление ртути, места сопряжений стен, пола и потолка, а также других строительных конструкций делают закругленными. С той же целью материал покрытия пола должен заходить на стены помещения на 15-20 см. В крупных откачных залах, где эксплуатируется несколько откачных постов, следует предусматривать напольные трапы — ловушки для ртути, залитые водой для ограничения ее испарения. Обычно в качестве уловителей ртути используются канализационные трапы (рис. 2). Такие ловушки необходимо регулярно очищать от ртути.

Бытовые помещения для персонала располагают в отдельном блоке, изолированном от откачного зала коридорами. Систему их вентиляции не связывают с аналогичной системой откачного зала.

Двери и окна откачного зала не имеют щелей и окрашиваются перхлорвиниловой эмалью. Стены и потолки, где устанавливается откачной пост, -масляной краской. Следует иметь в виду, что поддержание и получение необходимого вакуума значительно облегчается, если в помещении, благодаря отделке, отсутствует пыль. Электропроводка скрыта в трубах или коробах, расположенных таким образом, чтобы исключить возможность попадания в них капель ртути.

В откачном зале нельзя осуществлять технологические процессы, связанные с выделением паров кислот, щелочей и иных агрессивных веществ.

Все поверхности, работающие в вакууме, не должны иметь загрязнений и ржавчины. Периодически внутренние поверхности вакуумных систем (рабочие камеры и т.п.) очищают от технологических загрязнений с последующей промывкой чистыми растворителями (см. ниже).

Персоналу, обслуживающему откачные посты, необходимо соблюдать определенные требования:

- перед началом работ тщательно вымыть руки;

- проводить работы чистым обезжиренным инструментом;

- не вносить внутрь вакуумной системы (на инструменте, одежде, обуви и т.п.) грязь, пыль, воду

и иные загрязнения; - протирку поверхностей производить материалами, не оставляющими на протираемой поверхности

ворсинок, ниток.

Помещение откачного зала регулярно убирается и поддерживается в чистоте. Уборку рекомендуется производить в то время, когда откачные посты находятся под вакуумом. Если в помещении находится несколько откачных постов, те из них, которые во время уборки открыты, рекомендуется накрыть специальной тканевой накидкой. Ртутьсодержащие отходы (бой ламп, неисправные негерметичные лампы) помещаются в ванну с 0,2%-ным раствором перманганата калия КМnО4, где выдерживаются до конца смены (не менее двух часов), а затем в контейнер для хранения ртутьсодержащих отходов для последующей утилизации. Для сбора и хранения таких отходов выделяют отдельное помещение площадью не менее 4 м2 и объемом от 15 м3, оборудованное вытяжной вентиляцией.

Ртуть, попавшую на пол или разлитую на рабочих столах, удаляют с помощью резиновой груши либо с применением демеркуризирующих паст. Существует две основные рецептуры паст. Первая: смесь молотого пиролюзита и 5%-ного раствора соляной кислоты НС1 в соотношении 1:2. Эта смесь вступает в химическую реакцию с ртутью с образованием нерастворимых солей. Вторая паста готовится в виде водной эмульсии глины, которая сорбирует металлическую ртуть. Она, в отличие от первой, неагрессивна, поэтому может применяться практически в любых условиях без риска повреждения поверхностей кислотой. После нанесения пасту выдерживают 20-30 мин, затем удаляют пластмассовой или эмалированной стальной лопаткой в ванну с раствором перманганата калия, а места, где находилась ртуть, промывают большим количеством воды с мыльно-содовым раствором или синтетическим моющим средством.

Один раз в месяц в откачном зале производится генеральная уборка, в ходе которой пол и места возможного скопления ртути обрабатываются растворами демеркуризирующих веществ (0,2%-ный раствор перманганата калия или 20%-ный раствор хлорида железа (111) FeCl3).

Важным фактором вакуумной гигиены является обеспечение чистоты исходных материалов. Заготовки газосветных ламп, передаваемые на откачку, должны храниться в сухом и чистом помещении, то же относится к хранению стеклянных трубок и электродных узлов. Существенное влияние на качество вакуумной обработки оказывает работа стеклодува, в том числе и состояние его здоровья. Практика показывает, что у курящих, а также страдающих заболеваниями дыхательных путей стеклодувов значительно возрастает выделение водяных паров при дыхании. Конденсация этих паров в изготавливаемой лампе способствует снижению скорости откачки, а следовательно, ее качества.

Ежесменное техническое обслуживание откачного поста сводится к поддержанию в исправности отдельных узлов и агрегатов и чистоте рабочего места. В частности, необходим контроль за уровнем и качеством масла в механическом и диффузионном вакуум-насосах. Для этого в начале и в конце рабочего дня проверяют уровень и цвет масла в механическом насосе (в смотровом окне), а затем ту же операцию выполняют в диффузионном насосе (если он стеклянный). Нельзя допускать потемнения, помутнения масла, а также необходимо отслеживать, чтобы уровень масла не опускался ниже установленной изготовителем насоса отметки. В металлических диффузионных насосах визуально контролировать состояние масла невозможно без снятия насоса с откачного поста, в этом случае критерием служит скорость и глубина откачки, а также рекомендуемый для данной марки масла срок службы.

Следует тщательно следить за исправностью электрических цепей, особенно цепей высокого напряжения. Бомбардер таит в себе смертельную опасность — ток его вторичной цепи не ограничивается небольшим значением, как у газосветных трансформаторов, и может достичь значительной величины (до 1А и более). Поэтому особое внимание необходимо обращать на исправность электрических блокировок, обеспечивающих безопасность персонала. Все металлические нетоковедущие части откачного поста и его вспомогательного проверяются визуально перед началом рабочего дня и после его окончания.

Намечающаяся тенденция к применению при вакуумной обработке газосветных ламп высокочастотных электронных трансформаторов (бамбардеров) требует внедрения новых норм безопасности. На частотах свыше 1 кГц становятся очень заметными емкостные и индуктивные связи, возможно возникновение значительных электрических потенциалов на незаземленных металлических частях оборудования. Поэтому применение электронных бомбардеров требует особо тщательного заземления всех без исключения металлических элементов оборудования, располагающихся на расстоянии менее 10 см от высокочастотных токоведущих частей.

Метрологическое оснащение постов (вакуумметры, манометры, вольтметры, амперметры, термометры) проверяется перед началом работы. Проверка работоспособности приборов производится в соответствии с рекомендациями изготовителя.

Серьезное вмешательство в работу поста, как правило, требуется не часто. Если конструкция поста хорошо отработана, использованы качественные комплектующие и, что весьма немаловажно, эксплуатация производится в соответствии с рекомендациями изготовителя, неполадки встречаются очень редко.

Если не достигается достаточная глубина вакуума, то необходим следующий порядок проверки: удостовериться, закрыты ли краны напуска газов, напуска воздуха; удостовериться в герметичности соединения откачиваемой лампы с откачным постом. Если вакуум не улучшается после уплотнения соединений и плотного закрытия кранов, убедиться в отсутствии течи в лампе. Для этого ее отключают при помощи крана (клапана). Если и в этом случае вакуум не улучшается, проверить соединения вакуум-насосов с вакуумной системой поста. Особенно гибкое соединение механического насоса (сильфонный или резиновый шланг), поскольку возможны неплотности в соединениях шланга с насосом или, что чаще, с вакуумной системой. Устранение этого дефекта производится осторожной подтяжкой фланцевых болтов, стяжных хомутов или струбцин.

Нужно отметить, что по мере окисления и загрязнения масла в вакуум-насосах, а также загрязнения вакуумной системы возможно постепенное снижение глубины вакуума. Поэтому такое явление следует отличать от других неисправностей и своевременно заменять старое масло свежим. В первую очередь это относится к работе поста с диффузионным насосом после аварийных напусков воздуха в горячий насос. Хотя современные кремнийорганические вакуумные масла и обладают весьма высокой окислительной стойкостью, да и рабочая температура стеклянных насосов невысока, тем не менее после многократного попадания воздуха в горячий насос масло постепенно окисляется. При этом масло мутнеет, изменяет цвет (желтеет или темнеет), а также постепенно ухудшаются скорость и глубина откачки. Металлические диффузионные насосы с водяным охлаждением работают на минеральных маслах ВМ, и попадание воздуха в горячий насос немедленно приводит к окислению масла. Такой насос требует полной разборки, очистки, причем часто с применением абразивов, тщательной промывки и заполнения свежим маслом.

Если ухудшение вакуума не связано с работой насосов и не устраняется плотным закрытием запорных клапанов и подтяжкой разборных соединений, возможно предположить наличие течи в вакуумной системе.

Поиск места течи может оказаться непростой задачей. Чтобы упростить ее, отделяют участки вакуумной системы с помощью клапанов, определяют тот из них, в котором находится течь, — при отключении этого участка вакуум в системе сразу же повышается. Локализовав участок, где возникла течь, следует перейти к определению ее конкретного места. Течь обычно не возникает сама по себе. Ее причиной служит либо чрезмерная механическая нагрузка, приложенная к трубкам вакуумной системы, либо неплотность разборных соединений, либо плохая пайка стеклянных или металлических трубок. Крайне редки течи на прямых участках трубок.

Течеискание в простых вакуумных системах газосветных откачных постов производится доступными методами. Это обмыливание при избыточном давлении, капельное дозирование органического растворителя на место течи и использование искрового течеискателя (последний метод ограниченно применим только для стеклянных систем).

Первый метод — обмыливание — заключается в создании в вакуумной системе небольшого избыточного давления и нанесении мыльного раствора на место возможной течи. В месте течи образуются пузыри, выдуваемые проходящим через течь газом. Для заполнения системы проще всего применять тот же инертный газ, который используется при наполнении ламп — расход его для течеискания невелик. Этот метод лишь ограниченно применим для откачных постов с конусными стеклянными кранами, пробки которых могут быть выдавлены избыточным давлением при неосторожном напуске газа или чрезмерном превышении его давления.

Капельное течеискание применимо как для стеклянных, так и для металлических откачных систем. Для поиска течи пользуются чистым спиртом или ацетоном, который каплями наносят на место возможной течи, наблюдая за показаниями вакуумметра. Если на месте, куда нанесена капля растворителя, имеется течь, то в первый момент вакуумметр показывает прирост вакуума — за счет перекрытия течи жидкостью. Затем вакуум начинает вновь снижаться — из-за просачивания растворителя через отверстие течи и его испарения внутри системы.

Методика искрового течеискания широко известна, однако этот метод имеет целый ряд ограничений (фото 2). Во-первых, он применим только для стеклянных откачных систем. Во-вторых, при наличии вблизи места возможной течи металлических деталей ее поиск с помощью искрового течеискателя невозможен — разряд уйдет на металл. В-третьих, при неаккуратном пользовании искрой течеискателя можно вызвать пробой стекла на исправном участке системы, а также повредить электронные узлы (датчик вакуумметра и сам вакуумметр). Поэтому к работе с искровым течеискателем нужно относиться с большой осторожностью, которая, кроме того, обусловлена и использованием высокого напряжения.

Искровой течеискатель представляет собой генератор высоковольтных высокочастотных импульсов. Щуп течеискателя подносят к месту возможной течи вакуумной системы, находящейся под вакуумом, и наблюдают за характером возникшего искрового разряда. При отсутствии течи разряд, переходя на стенку трубки, не сосредоточивается в какой-либо определенной точке. В месте течи разряд устремляется к ней, и возникает яркая светящаяся точка.

Промывка вакуумной системы производится по мере ее загрязнения, причиной которого служит накопление загрязнителей, переносимых потоком газа из откачиваемой лампы, а также проникновение в систему атмосферного воздуха, содержащего пыль и пары различных веществ. Кроме того, на стенках системы накапливаются пары ртути и сорбируются газы.

При снижении глубины вакуума наиболее простым методом очистки системы служит ее прогрев. Вакуумную систему откачного поста прогревают техническим феном при непрерывной откачке, соблюдая большую осторожность особенно при работе со стеклянной системой. Прогревом удается улучшить глубину вакуума на порядок (с 10 с -2 до 10 в -3 Тор). Прогрев рекомендуется выполнять регулярно, при первых признаках снижения вакуума. Однако по мере загрязнения системы рано или поздно возникает необходимость ее промывки.

Для промывки вакуумную систему разбирают — насколько позволяет ее конструкция. В частности, удаляют запорные элементы кранов (сильфонные узлы, штоки клапанов и т.п.), уплотнительные прокладки, снимают датчик вакуумметра. Систему промывают в два этапа — вначале чистым бензином, затем спиртом (не менее двух раз). Для этого рекомендуются следующие растворители: Нефрас С2-80/120 (старые наименования: бензин <Галоша>, бензин-растворитель для резинотехнической промышленности, бензин-растворитель для резинового клея) или бензин Б-70; для вторичной промывки применяется ректификованный этиловый спирт. Перед использованием необходимо визуально убедиться в чистоте растворителя — в нем не должно быть взвешенных частиц, осадка, жидкость должна быть бесцветной, иметь естественный для данного растворителя запах, не окрашивать белую хлопчатобумажную ткань и не оставлять налета (осадка) при высушивании. Имеющиеся в широкой продаже растворители в большинстве своем вполне пригодны для использования по своему прямому назначению, но перед использованием для промывки вакуумных систем следует тщательно убедиться в их качестве.

Промывку рекомендуется производить, заливая в систему небольшую порцию растворителя и прогоняя ее путем плавного покачивания системы в руках. В случае наличия трудноудалимых загрязнений или капель ртути их убирают тампоном из чистой белой (неокрашенной) бязи или другой хлопчатобумажной ткани, не оставляющей на стенках волокон. Абсолютно неприменимы для промывки вакуумных систем иглопробивное полотно, вата и иные волокнистые материалы — они усугубят состояние системы, поскольку их волокна неминуемо останутся внутри и послужат источником интенсивного газоотделения.

Особенно тщательную промывку бензином производят при попадании в систему масла из вакуум-насоса. В этом случае чаще всего производится несколько последовательных промывок. При завершении промывки систему следует просушить (рекомендуется естественная воздушная сушка при температуре — 25…+20°С в течение 1-2 ч с последующей сушкой путем прогрева наружных стенок техническим феном до температуры — 6О…+5О°С. Эти работы производятся с соблюдением соответствующих правил технологической и пожарной безопасности, а также правил работы с токсичными веществами (бензином и т.д.).

Резиновые прокладки во время сборки вакуумных уплотнений, а также сопрягаемые с резиной поверхности тщательно промывают спиртом, ацетоном или другим растворителем, не разрушающим и не загрязняющим вакуумную резину (бензин применять нельзя!).

Подвижные вакуумные уплотнения, если нет специальных указаний по их обслуживанию, должны периодически смазываться вакуумным маслом ВМ-1 (в случае применения немаслостойкой резины марки 7889 или аналогичной смазывание производится касторовым или силиконовым маслом).

В стеклянных откачных постах на входе со стороны откачиваемого изделия обязательно следует предусматривать заземленный защитный электрод (обычный электродный узел диаметром 12-15 мм). Его задача — предотвращение распространения разряда из обрабатываемой лампы в вакуумную систему. При отсутствии защитного электрода при возникновении разряда в системе почти наверняка будет выведен из строя датчик вакуумметра, а заодно, скорее всего, и сам вакуумметр. Заметим, что в последние годы такое приспособление, известное уже несколько десятилетий, стали применять многие производители стеклянных откачных постов. Изготовить его несложно, а польза от его применения велика — это повышение безопасности работы откачника и предотвращение повреждений оборудования.

С целью объективного контроля исправности вакуум-насоса, вакуумметра и вакуумной системы целесообразно вблизи входного патрубка механического насоса присоединить к откачной системе небольшую разрядную трубку (длиной 10-15 см, диаметром 12-15 мм), изготовленную с использованием стандартных электродных узлов и отрезка безлюминофорного стекла (штенгель желательно припаять по середине колбы). Такой прибор называют трубкой Гейсслера (классическая трубка Гейсслера имеет плоские электроды круглой формы. Поэтому картина разряда предлагаемой упрощенной трубки будет несколько отличаться — в частности, не будет видно катодное свечение, скрытое внутри полого катода и т.п.) (рис. 3) (иногда вакуумметром Гейсслера, но для такого примитивного прибора, пожалуй, слишком громко сказано).

Питание трубки производится от стандартного газосветного трансформатора. Обычно трубка Гейсслера выключена. Ее питание включают кратковременно для визуальной оценки вакуума по характеру разряда (см. табл. 1,2).

Таблица 1. Изменение внешнего вида тлеющего разряда в зависимости от давления

| Остаточное давление, Тор | Внешний вид разрядного столба |

| Около 100 | Происходит разряд в виде тонкого шнура. Он изгибается и сильно колеблется. По мере снижения давления шнур становиться более толстым и почти не колеблется. |

| Около 10 | Трубка излучает красный свет. |

| Около 1 | Красное свечение становиться чешуеобразным, а в околокатодном пространстве (при питании переменным током — около обоих электродов) — темные области. Ширина его обратно пропорциональна давлению. |

| Около 10 в -1 | Ширина катодного темного пространства достигает примерно 10 мм. В этом пространстве падение напряжения максимально, и при продолжении разряда электрод сильно разогревается и может расплавиться. |

| Около 10 в -2 | Катодное темное пространство распространяется по всей трубке, а стеклянная трубка около электрода начинает флюоресцировать, вдоль ее оси наблюдается слабый свет. |

| Около 10 в -3 | Видна только флюоресценция, которая ослабляется по мере снижения давления. В зависимости от сорта стекла меняется цвет (для <мягкого> стекла — яркий зеленый, для <твердого> — слабый синий. |

| Ниже 10 в -3 | Разряд прекращается; флюоресценция полностью исчезает. |

Таблица 2. Свечение газов в тлеющем разряде

| Газ | Катодное свечение | Катодный блеск | Положительный столб |

| Воздух | Красный | Розовый с зеленоватым оттенком | Розовый, при низком давлении сине-фиолетовый |

| Азот | Розовый | Синий | Красновато-желтый |

| Кислород | Красный | Желто-зеленый | Желтый с красным ядром |

| Гелий | Красный | Слабо-зеленый | Красновато-фиолетовый-желто-розовый |

| Водород | Розовый с оттенком сепии | Слабо-синий | Красновато-розовый |

| Водяной пар | Бело-синий | Синий | Слабо-синий |

| Углекислый газ | х | х | Синевато-зеленый |

| Аргон | Красновато-розовый | Синий | Красновато-фиолетовый |

| Неон | Желтый | Оранжевый | Красный |

| Ртутный пар | Зеленый | Сине-зеленый | Бело-зеленый |

| Аммиак | Синий | Синевато-желтый | Синий |

| Спирт, ацетон и другие пары органических веществ | х | Беловато-синий | Беловато-синий |

В откачанной до предельного вакуума и отключенной от вакуум-насоса системе с помощью подключенной трубки Гейсслера можно оценить величину течи. Для этого периодически включают питание трубки и отмечают, через какое время в ней начинает появляться разряд. Зная начальное и конечное остаточное давление и время его изменения, можно оценить величину течи, а также производить течеискание по обычной методике.

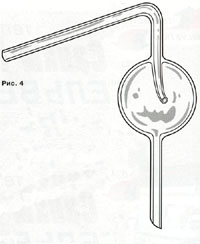

Еще одним полезным приспособлением, которое желательно изготовить в условиях мастерской и установить на откачной пост, является ловушка. Ее устанавливают на входе поста со стороны откачиваемого изделия для уменьшения количества загрязнений, проникающих внутрь вакуумной системы при откачке. Простейший вариант ловушки — стеклянная трубка с уширением (булькой). Лучше использовать широко применяемый в химических лабораториях каплеуловитель Кьельдаля (рис. 4). Эта насадка удобна тем, что в ней поток газа резко меняет направление движения, что способствует выпадению твердых частиц из потока газа в осадок. Промыть или заменить ловушку новой значительно проще и быстрее, нежели мыть всю вакуумную систему, так что удобство несомненно.

Периодически следует производить проверку измерительных приборов откачного поста. Если U-образные масляные или ртутные манометры являются приборами абсолютными и в проверке не нуждаются, то в показаниях тепловых вакуумметров и деформационных манометров со временем могут появляться значительные погрешности.

С вакуумметрами значительно сложнее. Обилие самых различных конструкций этих приборов, не имеющих, как правило, никакой технической документации по методике проверки, создает значительные трудности. Поэтому наиболее надежной является проверка по образцовому вакуумметру, обычно им служит U-образный монометр.

Главный принцип в эксплуатации откачного поста — аккуратность. При бережной эксплуатации даже самый примитивный пост прослужит долгие годы без серьезного ремонта. Чаще обращайтесь к технической документации изготовителя — ключ к решению многих проблем, возникающих в работе, можно легко найти в ней. В случае возникновения неполадок тщательно обдумывайте целесообразность каждого действия. Ведь откачной пост — прибор сложный, и вывести его из строя значительно проще, чем <вернуть к жизни>.

автор Авдонин Е., Авдонин С.

журнал «Вывески Реклама OUTDOOR» №1 2005 год