НЕОН: Стеклодувные работы в газосветном производстве — статья 2

Инструменты и оснащение рабочего места стеклодува

Рабочий стол стеклодува должен иметь высоту 0,8-0,85 м и длину столешницы от 1,5 до 2-3 м (исходя из максимальной величины изготавливаемых ламп). Столешница — деревянная либо из ДСП — обычно покрывается листом асбестового картона. Иногда для покрытия столешницы применяется плоский шифер, но он имеет некоторые недостатки — хрупок, может лопаться под воздействием пламени горелки. Значительно практичнее покрывать столешницу листом паронита толщиной 2-4 мм. Паронитовое покрытие стойко к воздействию пламени, механическим повреждениям, гигиенично. Правда, следует заметить, что асбестовая пыль — сильный канцероген, поэтому применение асбестсодержащих материалов следует ограничить. Края стола окантовываются металлическим уголком. В столе необходимо предусмотреть ящики для инструментов и полки для материалов и заготовок, а в центре стола — место для установки пушечной горелки. Справа и слева желательно иметь небольшие подставки с крючками для подвешивания ручных горелок. Для повышения безопасности на таких подставках часто устанавливают металлические экраны, покрытые асбестом, которые защищают пламя неиспользуемой в данный момент горелки от случайного прикосновения к столу. Около стола следует установить металлический ящик для отходов стекла. Поскольку часто в него попадают куски горячих трубок, то сюда запрещается сбрасывать легковоспламеняющийся мусор — бумагу, ветошь и т.п. Стул (или табурет) стеклодува должен иметь регулировку по высоте. Самый оптимальный вариант — нижняя граница грудной клетки находится на уровне края стола, а локти могут опираться на его поверхность.

Для массового производства ламп заданной формы очень удобно пользоваться деревянными шаблонами. Обычно такой шаблон покрывают слоем асбестового картона, чтобы уберечь его от пламени горелок и горячего стекла. Интересная конструкция стеклодувного стола, или, точнее, гибочного станка, разработана компанией Tecnolux — с его помощью процесс гибки ламп по шаблону в значительной степени автоматизируется.

Перечислить все инструменты, применяемые стеклодувами, невозможно: с опытом работы возникает потребность в тех или иных специфических приспособлениях и оснастке. Рассмотрим основные.

Для резки стекла в стеклодувных мастерских используются ножи, изготовленные из высококачественной инструментальной стали (рис. 2). Основная задача такого ножа — нанести на стенке стеклянной трубки царапину. Обычно при этом трубку держат в левой руке, а правой делают надрез (царапину) на стенке. Трубку переламывают, держа ее руками с двух сторон излома и направляя усилие в сторону, противоположную нанесенной царапине, слегка растягивая концы трубки в противоположные стороны. Для облегчения излома твердых стекол стеклодувы иногда слегка смачивают место излома. В стекле в зоне царапины создаются значительные внутренние напряжения, и трубка легко и ровно разламывается. Как правило, чем толще стенка трубки, тем легче и аккуратнее происходит излом. Если сразу сломать трубку не удается, можно повторно нанести более глубокую и длинную царапину в том же месте, что и первая. Также режут и стеклянные палочки (штабики).

Рис. 2. Ножи для резки стекла

Стеклодувный нож можно изготовить из токарного резца с твердосплавной напайкой или даже из напильника (лучше ножовочного или трехгранного). Кромка ножа затачивается под углом около 45°, при этом очень важно, чтобы она не была гладкой, т.е. на кромке должны сохраняться неровности (мелкие риски), всегда оставляемые грубым абразивным инструментом при заточке. Именно эти риски и царапают стекло. Трубки небольшого диаметра (до 5 мм) легко режутся с помощью надфиля овальной формы.

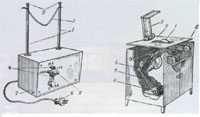

В массовом производстве рекомендуется пользоваться машиной для резки стеклянных трубок с дисковым ножом. Она представляет собой стол, под крышкой которого подвешивается электродвигатель с регулятором скорости (рис. 3, справа). На валу двигателя в специальной насадке зажат стальной дисковый нож с режущей кромкой, заточенной под углом 60-80°. В левой части стола в его крышке имеется щель, из которой примерно на 0,5 мм выступает край дискового ножа. По боковым сторонам стола могут устанавливаться подвижные упоры для установки длины отрезаемой трубки, как это делается на циркулярной пиле или столярном верстаке. Также на столе машины резки часто наносят разметочные линии с шагом 1 см. Разрезаемую трубку кладут на стол, прижимают ее край к упору и прокатывают по ножу, двигая от себя. Нож, вращающийся с большой скоростью навстречу трубке, разрезает ее практически мгновенно. При большом объеме резки на стол кладется несколько трубок. Один работник подает их на нож, а второй принимает у противоположного края стола, куда трубки скатываются. Для резки твердых стекол можно применять алмазный диск, который непосредственно разрезает стекло.

Очень важно учесть, что при всех видах механической обработки стекла его мельчайшие частицы оказываются во взвешенном состоянии в воздухе. Стеклянная пыль — вещество чрезвычайно вредное, и при регулярном длительном нахождении в помещениях, воздух которых ею насыщен, у человека может развиться опасное заболевание — силикоз, вызванное накоплением стеклянной пыли в органах дыхания. Для предотвращения этого недуга все оборудование для механической обработки стекла в обязательном порядке снабжается местными отсосами для удаления пыли, а сотрудники должны пользоваться респираторами, защитными очками и противошумными наушниками (при работе на машинах механической резки). В условиях стеклодувной мастерской для удаления пыли от машины резки очень хорошо подходит бытовой пылесос.

Помимо механической резки применяют и резку стекла термоударом. Для этого место реза подвергают локальному нагреву, а затем быстро охлаждают. Для тонкостенных трубок даже и охлаждения не требуется — они лопаются сами. На этом принципе основаны многочисленные электроножи (рис. 3, слева), предлагаемые поставщиками газосветного оборудования. В электроноже нихромовая проволока (или лента) накаляется протекающим по ней электрическим током, и при прикладывании ее к стенке трубки последняя разламывается по месту нагрева. Однако механическая резка представляется более удобной и простой. Впрочем, выбор инструмента для резки — дело вкуса и привычки. Заметим лишь, что наличие специализированного оборудования для резки — будь то машина резки или электронож — целесообразно в крупных мастерских, перерабатывающих солидный объем трубчатого стекла.

Рис. 3. Приспособления для резки стекла

Слева — электрорезка:

1 — металлические штативы,

2 — нихромовая лента,

3 — болты для крепления ленты,

4 — гнезда,

5 — вилка для переключения обмоток трансформатора,

6 — вилка со шнуром,

7 — кожух.

Справа — станок для резки стекла:

1 — алмазный отрезной круг,

2 — подъемный стол,

3 — крышка из органического стекла, предохраняющая работающего от брызг,

4 — рукоятка для подъема стола,

5 — подъемный механизм стола,

6 — электродвигатель со шкивом,

7- ременная передача.

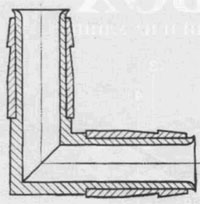

Один из основных инструментов стеклодува — стеклодувный шланг — гибкая резиновая трубка, применяемая для поддува воздуха в обрабатываемое изделие. Иногда это т инструмент и называют стеклодувной трубкой, хотя этим термином правильно обозначать металлическую трубку для выработки изделий из стекломассы. Диаметр шланга обычно — 6-8 мм, а длина — до 1,5 мм. Как правило, стеклодув имеет несколько шлангов разной длины для ламп разных размеров. Наиболее удобны шланги из кремнийорганической (силиконовой) резины. Силиконовая трубка отличается высокой гибкостью, относительно стойка к нагреву и выдерживает кратковременное воздействие пламени горелки, что при работе бывает довольно часто. Чтобы не держать во рту резину, каждый стеклодув обычно изготавливает себе стеклянный мундштук в виде согнутой под прямым углом трубки длиной 5-8 см. Чтобы шланг не скручивался при вращении трубки во время обработки, второй его конец, присоединяемый к изделию, оснащается угловым шарниром (рис. 4). Оливка шарнира вставляется в стеклянную трубку и может свободно вращаться относительно корпуса, сохраняя герметичность. Второй конец стеклянной трубки заглушается резиновой или корковой пробкой. Запас пробок (по 2-3 шт. необходимых диаметров) всегда должен быть на рабочем месте. Помимо глухих используют и пробки с отверстиями, в которые вставляют короткие отрезки стеклянных трубок, — к таким пробкам можно присоединять стеклодувный шланг.

Рис. 4. Шарнир для стеклодувного шланга

Стеклодувная сетка — специфическое приспособление стеклодува-газосветчика, стеклодувы других производств ею не пользуются. Сетка предназначена для копирования формы детали с шаблона. Шаблон детали, нарисованный в зеркальном отображении на бумаге в натуральную величину, стеклодув кладет на стол и укладывает на него сетку (из латуни или нержавеющей стали с ячейками по 1,5-3 мм). Сетка создает воздушный зазор между бумагой эскиза и горячей деталью. Правда, шаблон все равно немного обгорает, но обычно его можно использовать не менее 10-15 раз. Кстати, для печати шаблонов желательно использовать плотную и прочную бумагу. Часто рекламисты-газосветчики используют для этой цели… подложку от самоклеящихся пленок. Она имеет высокую механическую прочность, а ее размер идеален для рисования шаблона на плоттере.

Трубчатые держатели для электродных узлов позволяют производить пайку ламп сложной формы без риска ожога пальцев. Эти приспособления обычно изготавливают из разрезанной вдоль тонкостенной латунной трубки с зажимным скользящим колечком.

Протирка — еще один специфический инструмент стеклодува-газосветчика. Протиркой удаляют слой люминофора с края трубки перед ее пайкой, чтобы избежать вжигания люминофора в стекло. Обычно протирку изготавливают из жесткой проволоки длиной 20-30 см, на конец которой наматывают изоленту для достижения диаметра 5-6 мм. Этой проволокой и счищают люминофор.

Разметочный карандаш применяют для нанесения меток на стеклянные трубки. Для этого используются специальные карандаши (стеклографы или аналогичные), а для художественных работ — восковые мелки. Правда, они быстро выгорают, и метки становятся незаметными. Нельзя использовать для разметки мел — он термостоек, но при работе вжигается в стекло, ухудшая внешний вид и прочность изделия.

Стеклодувная игла применяется довольно редко. Основное ее назначение — прокалывание отверстий в размягченном стекле, вытягивание нитей и т.п. Она представляет собой шило, изготовленное из вольфрамовой или молибденовой проволоки диаметром 2-3 мм (можно использовать проволоку от держателей спирали мощных ламп накаливания, элементов внутреннего монтажа ламп ДРЛ, ДРИ). Из той же тугоплавкой проволоки изготавливают райберы или развертки, с помощью которых разворачивают тарелочки и воронки. Эта операция иногда требуется при изготовлении деталей откачных постов и других стеклоизделий.

При выполнении некоторых операций (выдувании плоского дна и некоторых изгибов, ремонте стеклянных откачных систем) могут быть полезными обкатки — пластины и дощечки, иногда с фасонными выемками по форме изделия, из материала с низкой теплопроводностью. Обычно обкатки изготавливают из сухой березы, дуба, бука или, что лучше, текстолита, графита. Новую обкатку слегка обжигают в пламени горелки.

Незаменимы в работе различные штативы. В мастерской полезно иметь обычный лабораторный штатив, а к нему — одну-две лапки с муфтами. Штатив — это <третья рука> стеклодува, он необходим при напайке электродов, спаивании трубок, выполнении сложных изгибов. Полезно обзавестись роликовым штативом — на его лапке устанавливаются параллельно друг другу два ролика. Роликовый штатив служит опорой для свободного конца трубки при нагревании и спаивании двух длинных трубок. С его помощью спаи выполняются с меньшими трудозатратами и более аккуратно.

Часто требуется при работе асбестовая ткань. При главном ее недостатке — вредности асбестовой пыли — полноценной замены ей нет. Асбестовое полотно обычно используют в виде полосок шириной от 3 до 30 см и длиной 20-50 см для прикрытия от пламени горелки отдельных участков лампы. Асбестовой тканью пользуются нечасто — лишь при изготовлении и особенно при ремонте ламп сложной формы, однако иметь ее необходимо. Отдельные участки трубок можно заматывать асбестовыми фитилями для керосиновых ламп.

Кроме того, естественно, в запасе у стеклодува должен быть основной инструмент общего назначения — набор отверток, пассатижи, бокорезы, рожковые ключи (для переключения газовых баллонов и т.п.). Обязательно наличие измерительных инструментов — штангенциркуля (в основном используется для измерения диаметров и толщины стенок трубок и электродных узлов), металлических линеек длиной 500 и 1000 мм.

Методы обработки стеклянных трубок. Наиболее широко применяется метод газопламенной обработки стекла. Собственно говоря, работа стеклодува и заключается в использовании этого метода. Он основан на одном из самых интересных свойств стекла — приобретать пластичность при нагревании. Для нагревания стекла используют газовые горелки различных типов. Конструкции стеклодувных горелок и их назначение мы рассмотрим в следующем номере журнала.

автор Авдонин С.

журнал «Вывески Реклама OUTDOOR» №3 2005 год