Акриловое стекло и поликарбонат

Обработка давлением

Помимо описанного в предшествующих главах метода обработки резанием с применением соответствующих инструментов, акриловому стеклу можно придавать сложные формы методом горячей формовки. Под горячей формовкой понимается ручное или машинное пластическое деформирование материала после того, как он с помощью внешнего нагревания доведен до эластично-пластичного состояния. Внутри определенных температурных границ акриловое стекло и поликарбонат могут находиться в азличных состояниях:

- твердом

- термоэластичном

- термопластичном

Рис. 11 Температурные диапазоны состояний вещества

При обработке давлением следует учитывать, что экструдированное и литое акриловое стекла и поликарбонат в пределах определенных интервалов температур при деформации ведут себя по-разному. Причиной этого явления различный молекулярный вес литого и экструдированного материала, для поликарбоната — различия в химическом составе по сравнению с акриловым стеклом.

В термоэластичной области термопласты находятся в резиноподобном состоянии и могут подвергаться горячей формовке. На рисунке 11 показаны области состояний экструдированного/литого акрилового стекла и поликарбоната. Общий процесс горячей формовки делится на три стадии: нагревание, обработка давлением, охлаждение.

После обработки нужно устранять напряжения в материале с помощью томления.

Нагревание

На практике для нагревания заготовки используются два метода — инфракрасное излучение и воздушная конвекция. Во избежание изменений в материале или деформаций обрабатываемой детали следует осуществлять допустимое для материала нагревание быстро и равномерно.

Нагревание с помощью инфракрасного излучения

Нагревание акрилового стекла таким способом имеет то преимущество, что за единицу времени передается большее количество тепла, и энергия проникает прямо внутрь материала. Вследствие этого гарантируется быстрое и равномерное нагревание.

Время нагревания зависит от:

- характера материала;

- его толщины;

- окраски;

- расстояния между источниками тепла и обрабатываемой поверхностью;

- длины волны излучения (коротко-, длинно- или средневолновое, которое является наиболее предпочтительным).

Нагревание горячим воздухом

Для нагревания заготовок из акрилового стекла чаще всего используют конвекционную печь (рис. 12). Большие детали лучше нагревать в горизонтальной печи во избежание коробления, растягивания или выпадения из зажимов. Для предотвращения приклеивания материала можно использовать жестяную прокладку с покрытием из политетрафторэтилена. Для заготовок малых размеров предпочтительна вертикальная печь. В ней можно нагревать детали в висячем положении, вследствие чего обеспечивается равномерный прогрев и (помимо точек закрепления) отсутствие отпечатков. В этих печах небольшие детали также могут закрепляться на вдвижных решетках, покрытых тканью. Нагрев материала производится в горизонтальном положении.

Рис. 12 Конвекционная печь

При нагревании следует учитывать потерю тепла при перемещении заготовки от печи к прессу или вакуумному оборудованию, В связи с этим листы должны нагреваться при температуре чуть выше оптимальной температуры формования.

Другие способы нагревания

Для изгибания обрабатываемой детали подходит локальное линейное нагревание. Предпочтительны такие нагревательные устройства, которые обеспечивают локальный линейный нагрев с обеих сторон листа, а не с одной. Для этой операции могут использоваться нагревательные стойки (скамьи), снабженные в качестве источников тепла нагревательными элементами — проволокой, нагревательными или кварцевыми стержнями. Следует избегать нагревания акрилового стекла и поликарбоната контактным теплом, например с помощью нагревательных пластин или ножа (при линейном нагревании). В этом случае не обеспечивается равномерное распределение тепла, и существует опасность нанесения ущерба качеству поверхности и ее прозрачности.

Также не нашли применения на практике такие способы, как высокочастотное нагревание, нагревание открытым пламенем и в горячих жидкостях. Устройства с применением направленного горячего воздуха применимы только для определенных задач — исправление поверхности обрабатываемой детали и изгибание труб.

Средние температуры формовки для экструдированного акрилового стекла зависят от нагревательного устройства, сорта материала и его толщины. С учетом этих факторов величины температур колеблются от 150 до 180С. Литое акриловое стекло имеет температуру формовки примерно на 20С выше экструдированного.

Диапазон температур формовки поликарбоната — 190 — 200С.

При выборе температуры необходимо всегда учитывать соотношение преимуществ и недостатков различных интервалов температур. При низких температурах материал имеет относительно высокое напряжение при формовании и устойчивую тенденцию к возвращению к первоначальной форме. При этом может снижаться качество поверхности обрабатываемой детали. При высоких температурах, напротив, стремление вернуться к первоначальной форме невелико, но есть опасность повреждения поверхности.

Выбор условий таких, как скорость обработки, степень деформации (растяжения) и усилия деформации, зависит от внешней формы заготовки и качеств, которые должна иметь деталь после обработки давлением.

Скорость обработки связана с тем, с какой скоростью материал в термоэластичной области может быть растянут или вытянут. При слишком высокой скорости обработки существует опасность разрыва материала при превышении границы прочности. Кроме того, это может привести к неравномерности по толщине. С другой стороны, следует избегать слишком медленной обработки для предотвращения нежелательного охлаждения в течение рабочего цикла, разрыва материала и лишнего расхода энергии. Скорость обработки давлением зависит от характера материала, его толщины и применяемого метода. Поликарбонат допускает пластическую деформацию с большей скоростью, чем акриловое стекло; экструдированное акриловое стекло с большей скоростью, чем литое.

Степень деформации — величина, характеризующая изменение формы заготовки при горячей формовке. При обычных процессах формовки это изменение приводит к увеличению поверхности при соответствующем сокращении толщины материала, Степень деформации определяется как отношение средней толщины материала до и после формовки, или как увеличение площади поверхности. При обработке давлением следует обращать внимание на то, чтобы степень деформации по всей готовой детали по возможности была бы неизменной и, таким образом, соблюдалось бы равномерное распределение толщины.

Усилия деформации зависят от:

- характера материала (экструдированный/литой ПММА или ПК);

- степени деформации;

- температуры обработки давлением.

Существует большое количество методов обработки давлением. Выбор метода зависит от:

- используемого материала;

- формы и размера заготовки;

- необходимого распределения толщины стенок;

- числа штук;

- требований к готовой детали — внешний вид, размерная точность, четкость контуров;

- имеющихся в распоряжении устройств, инструментов и вспомогательных средств.

Методы обработки давлением:

- пластическая деформация с преобладанием сгибающих усилий

- пластическая деформация с преобладанием сжимающих усилий

- пластическая деформация с преобладанием растягивающих усилий

- пластическая деформация с преобладанием сжимающих и растягивающих усилий

Пластическая деформация с преобладанием сгибающих усилий

Под пластической деформацией с преобладанием сгибающих усилий понимается прямолинейное сгибание по форме части (или всей} заготовки с применением позитивного или негативного оборудования.

Угловое изгибание: нагретая вдоль места сгиба заготовка сгибается и затем фиксируется в желаемой форме до момента остывания.

Рис. 14 Угловое изгибание

Сгибание по радиусу позитивного или негативного оборудования: в этом методе (рис.15) нагретые листы изгибаются по форме позитивного или

негативного оборудования, которое должно быть покрыто мягким материалом, чтобы не

допустить отпечатков.

Рис. 15 Сгибание по форме

Пластическая деформация с преобладанием сжимающих усилий

При пластической деформации давлением материал обжимается под воздействием проталкивающей детали. Наиболее распространенный способ исполнения — штамповка. Нагретая заготовка закрепляется в зажимах и посредством сжатого воздуха штампуется. Высота печати зависит от профиля пресс-формы, формы инструмента, а также объема материала, вытесняемого при штамповке. При пластической деформации с преобладанием сжимающих усилий инструмент или материал (а в особых случаях оба) нагреваются до температуры обработки давлением и после обработки под давлением охлаждаются.

Рис. 16 Пластическая деформация с преобладанием сжимающих усилий

Пластическая деформация с преобладанием растягивающих усилий

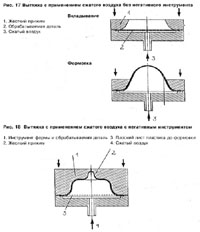

В этом методе обработки необходимые силы прикладываются с помощью давления штампа, газа, жидкости или с помощью вакуума. (Обработка давлением жидкости используется исключительно редко). Характерно сокращение толщины материала при увеличении поверхности. Нагретое акриловое стекло подвергается формовке с применением оснастки или без нее. Материал у краев жестко закрепляется во избежание выскальзывания. Формовка осуществляется только в свободно лежащей, незакрепленной части листа. В зависимости от формы готовой детали этот фактор приводит к частичному сокращению толщины материала или по всей поверхности.

Механическая вытяжка с применением штампа годится только тогда, когда

изготавливается суживающаяся деталь без ступенчатых элементов. При наличии

ступенчатых элементов материал вытягивается только на внешних краях штампа и не

принимает нужную форму. Пневматический метод (вакуум или сжатый воздух),

напротив, подходит для сложных форм и для изготовления деталей с вырезами с

тыльной стороны.

Рис. 17 Вытяжка с применением сжатого воздуха без негативного инструмента

Рис. 18 Вытяжка с применением сжатого воздуха с негативным инструментом

Пластическая деформация с преобладанием растягивающих и сжимающих усилий

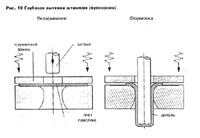

В этом разделе обобщаются различные способы глубокой вытяжки. При этом методе нагретая заготовка с помощью штампа или позитивного инструмента подвергается пластической деформации. В противоположность до сих пор описанным методам, лист акрилового стекла закрепляется не жестко, а в пружинящей зажимной рамке. Поэтому материал может в течение цикла формовки проскальзывать, что обеспечивает готовой детали равномерную толщину по всей поверхности.

Рис. 19 Глубокая вытяжка штампом (пуансоном)

Формованная деталь должна охлаждаться до стабильности формы в зафиксированном состоянии. Охлаждение до комнатной температуры должно осуществляться равномерно, чтобы напряжения охлаждения остались небольшими.

В результате местного нагревания могут возникнуть внутренние напряжения, приводящие позднее при применении к трещинам в следствие внутренних напряжений. Эти внутренние напряжения значительно сокращаются с помощью тепловой обработки при 60 — 80С. Время томления в зависимости от толщины стенок детали составляет 1 — 3 часа.